作者:李士涛(东风日产乘用车公司DNEC 装配技术科)

摘要:本文主要结合汽车发动机的装配介绍了螺栓拧紧技术及其应用,从拧紧的原理、拧紧工具/设备、拧紧工艺方法到装配中常见拧紧质量问题解析等,向大家详细介绍了螺栓拧紧的相关知识,希望能给大家工作中提供参考。

汽车主要是靠螺栓将众多的零件组装到一起,特别是其“心脏”——发动机的曲轴、连杆、缸盖等部位紧固螺栓所承受的工作条件十分恶劣,对螺栓联结的可靠性要求非常高。在汽车装配工艺中,螺栓的拧紧质量问题占装配工艺问题的60%左右,如何控制拧紧质量、采用什么方法监控拧紧质量成为装配领域研究的重点。本文主要结合汽车发动机的装配谈谈螺栓拧紧技术在装配领域中的应用。

在详细介绍拧紧技术之前首先简单介绍一下螺栓连接的作用和原理。螺栓拧紧的作用和目的是增强联结的刚性、紧密性和防松防退能力。对于受拉螺栓的连接,可以提高螺栓的疲劳强度;对于受剪切螺栓的联结,有利于增大结合面的摩擦力;另外一些螺栓(一般为细牙或带有涂层)能起到密封的作用。当螺栓到达配合面后(即着座),真正的拧紧过程才开始。一般从螺栓着座起转动约30°达到终扭矩的联结称为硬联结,旋转至270°或更大角度才达到终扭矩的联结称为软联结,而实际上,生产中大多数的联结是处于这两者之间的。作

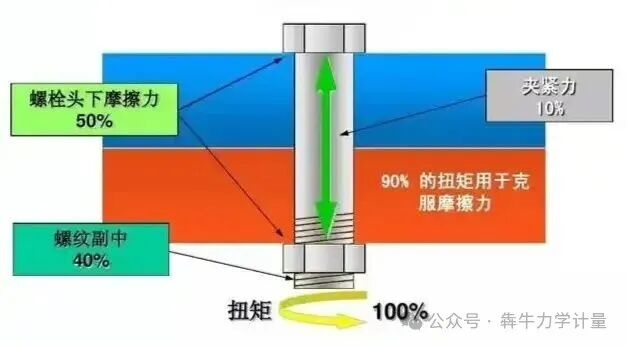

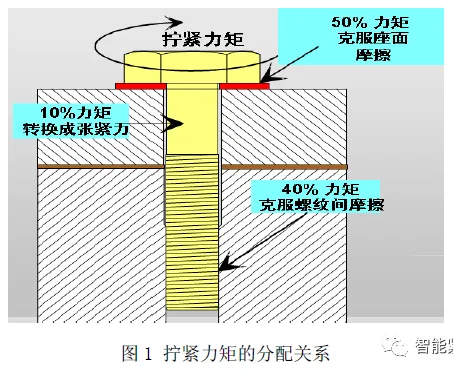

用于螺栓的扭矩大约50%用于克服螺栓头或螺母与被联结件表面接触面上的摩擦力,40%用于克服螺纹牙间的摩擦力,只有10%的扭矩转化成压紧力,如图1所示:

实际生产中螺栓的拧紧结果受到多种因素制约,拧紧后产生压紧力的大小不但与施加的拧紧力有关,还受拧紧方法、拧紧工具、螺纹表面的状况(摩擦系数、牙形精度等)、联结件材质等多种因素影响。在拧紧时如何控制施加的力矩,使其稳定在一定的区间,并配合有效的监控、能力保证等手段是拧紧领域研究的重点。

下面从几个主要方面进行探讨。

1.拧紧工具

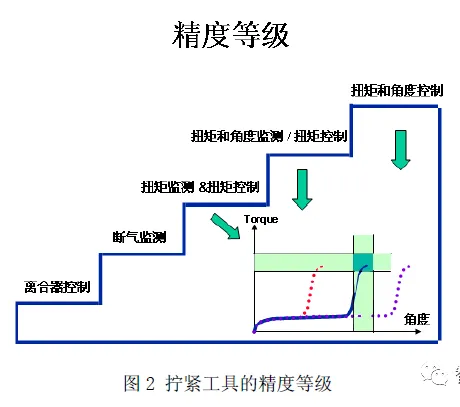

生产中所使用传统的拧紧工具是气动扳手,工作效率较高,但对拧紧精度控制比较差,受气压的影响也比较大,不易保证装配质量。对于重要力矩一般先用气动扳手预拧紧后再用定扭扳手紧固来保证拧紧质量。油压脉冲、系统扳手的出现使气动工具精度有了很好的改善,拧紧精度从±30%提高到了±10%。在拧紧技术日新月异的今天,各种电动伺服控制工具(手持式的电动扳手或固定式的拧紧机)在装配中广泛应用,高精度的传感器可以使拧紧精度达到±3%以内;根据拧紧特点选择不同的拧紧方式,可以获得高精度、稳定的拧紧质量,所以就连成本控制严格的日系汽车生产企业也逐渐大量采用电动工具来保证装配的产品质量。

电动工具的拧紧轴在具有高精度的同时,也具备小巧和高速的特性,控制系统实现模块化,抗干扰能力强。一般控制编程软件简单易懂,编程灵活。当拧紧出现错误或故障时,系统会发出报警信息并记录自诊断结果,方便了问题的分析和维修处理。对手持式电动扳手可以通过快换套筒来对应多个螺栓,同时通过套筒的自动识别或夹持臂位置等自动实现程序切换,满足一个工位多个螺栓、不同力矩的要求。国内汽车生产厂家在总装中选用的电动工具品牌主要有ATLAS、BOSCH、GEOGEORRAULT、Ingersoll Rand、ESTIC 等。根据各种工具的特点其精度等级大概如图所示。

特别值得一提的是电动工具的网络通讯功能,可以对螺栓拧紧结果方便管理、实现集中控制。比如ATLAS 的POWERMACS 系列,各拧紧轴控制器之间以100Mbits 传递信息,所有的拧紧轴又可以通过因特网将每台拧紧设备实时的拧紧数据传输并保存到计算机(服务器),使用人员坐在办公室就可以对每台拧紧机进行控制、故障监控、拧紧结果查询分析等。利用专用数据库软件还可以对拧紧结果、曲线进行保存,对数据进行实时的SPC 统计,将拧紧力矩生成X-Bar 图、直方图等。轻松实现拧紧结果的查询、追溯,极大方便了质量保证人员对生产过程的质量控制。

2.拧紧方法

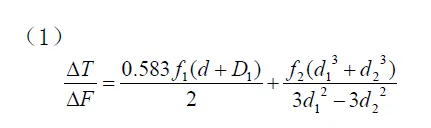

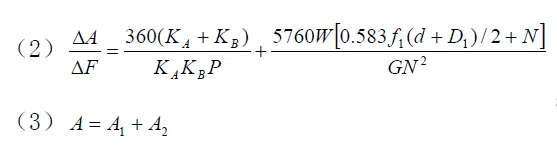

在介绍拧紧方法前,首先介绍有关螺栓拧紧的几个理论公式,方便理解。

公式中:T—拧紧力矩;A—拧紧角度;F—螺栓张力;f1—拧紧时螺纹上的摩擦系数;f2—拧紧时紧固件支撑环面的摩擦系数;d—螺纹的公称直径;P—螺距;d1—支撑环的内径;d2—支撑环的外径;KA—拧紧零件的压缩刚度;KB—紧固件的拉伸刚度;W—紧固件的长度系数;D1—内螺纹的小径;G—螺栓横向弹性模量;N—0.61 Pa;A1—拧紧螺栓转过的角度;A2—拧紧时螺杆扭转变形的角度。

由式(1)(2)(3)可见,在正常情况下,拧紧力矩、拧紧角度和螺栓张力的变化都是成正比关系的,只要相关影响因素稳定,通过控制拧紧力矩或角度,相关变化也会稳定在一定范围内。相反一旦出现异常情况,就会破坏三者原有的正比关系。

气动工具、油压脉冲工具等是利用气压或油压驱动主轴旋转输出扭矩拧紧螺栓,类似“模拟量”只能对力矩进行控制。用电流或伺服控制的电动工具实现了对力矩和角度的精确控制,从而拧紧方法也变的多样化。生产中常用的拧紧控制方法主要有以下几种。

1)力矩控制法

此理论基于公式(1),螺栓拧紧获得的压紧力与施加的拧紧力矩成正比关系,控制拧紧在达到期望的力矩时停止,这是比较常见的一种螺栓拧紧方法。拧紧的比例常数主要由接触面之间及螺纹牙型间的摩擦来决定,由于拧紧时扭拒的90%用于克服摩擦阻力,这样摩擦阻力的变化对所获得的压紧力有很大影响,用相同的力矩拧紧两个摩擦阻力不同的连接时,所获得的螺栓压紧力相差很大,所以也经常由于螺纹缺陷或之间夹有杂质等出现“假拧紧”。该方法主要应用在要求紧固精度不高的场合,控制简单易于实现。缺点是拧紧精度不高,且拧紧中容易出现“假拧紧”,即拧紧时力矩已经达到要求但是由于某种原因(卡死或螺纹副配合不良等)导致螺栓张紧力为零或不足,没有真正的紧固。

当采用的是电动工具拧紧时,可以辅助利用角度监控,防止“假力矩”的产生。根据力矩和角度的正比关系,统计达到要求力矩所转过的角度,可以按照实际值 ±3σ的原则确定需要转过的角度范围,作为监控值在程序中设定,这样当出现异常拧紧时就可以及时发现并采取对策。

2)角度控制法

通过控制螺栓转过的角度而精确控制紧固力矩和螺栓的张紧力,通常应用于塑性拧紧的螺栓或比较关键的螺栓,比如发动机连杆、主轴承盖、缸盖螺栓等。在应用这种方法时,一般是先拧紧到一个不大的力矩,其目的是把螺栓或螺母拧紧到密接面上并克服开始时一些如表面凸凹不平等不均匀因素,然后从此点再拧紧一定角度,以获得最终需要的螺栓压紧力。

生产中常用的角度控制法有两种:一种是在螺栓弹性范围内拧紧,另一种是螺栓被拧紧到屈服点之上,发生永久变形。前者摩擦阻力的变化仅影响测量转角的起始点,对最终获得的压紧力影响不大,入了塑性变形区域,压紧力的大小只取决于螺栓材料的屈服极限,因此压紧力的变化只随着材料的均匀性而变,紧固精度非常高,而且可以获得很大的压紧力。

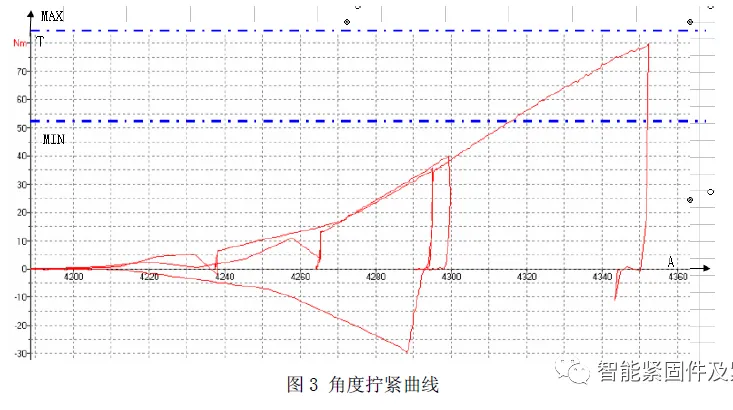

当然,为了避免拧紧缺陷的产生也需要辅助以力矩监控,根据角度和力矩的正比关系,统计角度拧紧终了所达到的最终力矩,可以同样按照实际值 ±3σ 的原则确定力矩范围,然后在拧紧程序中设定监控值,当出现拧紧异常情况时可以及时发现,避免不良流出。下图是发动机装配中一关键螺栓进行角度拧紧设备所保存的曲线图,螺栓进行角度拧紧后进入了塑性区域,最终的力矩结果在监控范围之间,拧紧结果合格。

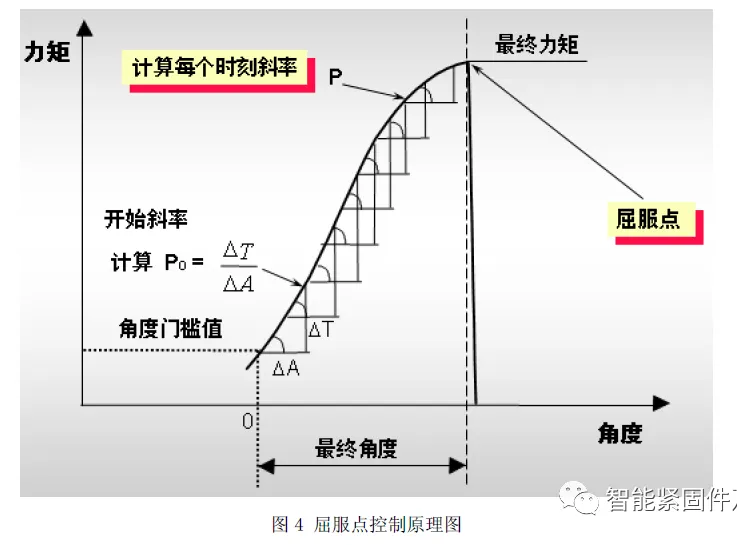

3)屈服点控制法

该拧紧方法是通过力矩与角度的关系即力矩率(力矩—角度曲线的斜率)的变化来确定螺栓的屈服点。在拧紧过程中,计算机(拧紧轴控制器)时刻计算力矩—角度曲线的斜率(图4),斜率明显下降时说明螺栓已经达到了屈服点,控制器便发出信号,拧紧停止。这种拧紧方法精度主要由螺栓材料的屈服极限来决定,拧紧不受紧固件或被连接件弹性常数的影响,充分发挥材料的潜力。屈服点控制法对连接件的要求高,需要对螺栓进行反复实验以找出其力矩率、屈服点以及两个参数的分布规律等。

无论采用哪种拧紧方法,螺栓表面的摩擦系数对拧紧结果都会有一定的影响,所以重要的螺栓在拧紧前一般先把螺纹部均匀润滑,并将拧紧过程分成多个步骤(预拧紧—返松—最终拧紧),以获得更加稳定的拧紧力矩和螺栓张紧力。

3.螺栓拧紧的辅助质量保证方法

1)拧紧工具/设备的过程能力监控

各种拧紧工具除了要做好定期检修、保养外,还要对其拧紧的过程精度保证能力进行监控,目的是在拧紧故障发生前能够观察到某种不稳定趋势,以便提前采取对策,避免出现批量拧紧不良的风险。一般由品质部门制定年度过程能力监控计划,根据螺栓的重要度等级安排合理的能力检查计划,在生产中抽取同一状态下的连续样本来计算CPK 等,发现异常情况及时通知技术部门进行设备的“能力升级”。不同的拧紧工具/设备一般配备有专门检测仪器,比如ATLAS 系列力矩/角度检测仪器ACTA3000,GEOGEOR RAULT 系列拧紧工具的COSMOS检测仪器等,技术或质量部门购买用于日常的过程能力监控取样用。

2)拧紧工具/设备与生产线互锁防错

由于生产线上螺栓种类、数量繁多,为了防止拧紧不良、漏拧紧等现象发生、流出,除了拧紧工具/设备本身具备防错功能外,还需要和生产线连接互锁构成“强制性”的防错方式。气动工具(油压脉冲扳手)可以通过控制器对拧紧的OK/NG 结果、螺栓数目等进行简单管理,并通过互锁信号与生产线连接,拧紧OK 信号作为工位停止器放行的一个必要条件确保NG 工件不放行。电动工具由于其控制功能比较强大,不但能够方便地对拧紧力矩、角度进行监控,对拧紧螺栓的数量也可以很好地进行管理,通过和生产线的互锁确保拧紧不合格的工件不能流入到下工位,能够很好地保证拧紧质量。比如东风日产乘用车公司的新发动机装配车间,投产初期就一次性购置了120 多根轴的ATLAS 拧紧机,所有拧紧机与生产线进行了有效的互锁防错,确保了高精度、稳定的拧紧质量,对在短时间内产量快速提升而品质却能够达到甚至超过日产本土水平发挥了很大的作用。

4.装配中常见拧紧质量问题分析及对策

装配中影响拧紧质量的因素比较多,比如拧紧工具、拧紧方法、参数设置、连接件质量、螺栓表面状态等。实际生产中需要根据连接件的特点制定合适的拧紧工艺。比如软连接(带橡胶密封垫或钢垫)的部位,由于后拧紧的螺栓使零件结合面发生变形,先拧紧的螺栓力矩会减小,这时应该采取同步拧紧或对先拧紧的螺栓力矩再加强。大零件或薄壁零件也应该采取同步拧紧或顺序拧紧的工艺。

笔者曾负责的一款全铝发动机在投产初期,点火试验运转时经常出现凸轮轴径磨损、甚至烧结卡死现象。最先调查零件尺寸等全部合格,装配中清洁度保证良好,零件的润滑状态也满足要求,排除了这些直接因素影响。最后根据零件特点(凸轮轴罩盖的壁薄、面积大),优化拧紧工艺:将原来1 次、螺栓对称拧紧达到力矩的方法改为分3个步骤、“U”型拧紧的工艺方法,该问题彻底解决。分析原因就是原来的拧紧工艺导致凸轮轴罩盖发生局部变形,发动机运转时凸轮轴和罩盖发生磨损、严重时烧结卡死。

采用电动工具拧紧时通过故障记录可以方便发现不良原因,其中常见的一个故障是监控力矩或角度报警。由于监控值是通过实际结果按照一定统计方法计算得来的,所以可能会有超出范围的结果,这种故障也属于正常现象。这时可以将螺栓返松后在表面均匀涂油润滑后重新拧紧一般会合格,但如果最终结果偏离监控值过大时就需要仔细分析查找其它原因了。

5.结束语

现在汽车生产企业的规模不断扩大,生产节拍也不断提高,装配中只有选用控制功能强大、精度高的电动拧紧工具或设备,并制定合理的拧紧工艺和科学的管理方法,才能确保稳定的装配质量,生产出品质一流的产品。

6.参考文献

[1]战权理.汽车装试技术.轿车.2000,(1)

[2]董敬,庄志,常思勤.汽车拖拉机发动机.汽车.1997,(3)

文章来源于网络,版权归原作者所有,侵删。